Aireación

Es el movimiento forzado del aire ambiente o aire enfriado a traves de la masa de granos con el fín de propiciar condiciones favorables para la conservación de la calidad del producto durante su almacenamiento

Reducir la humedad y temperatura del granel.

Uniformizar la humedad y temperatura para: (para prevenir migración- movimientos de humedad-calentamientos).

Mantener la humedad en niveles óptimos para evitar el deterioro.

Minimizar o eliminar las migraciones de humedad en los graneles

(De mayor tensión a menor tensión de vapor).Eliminar olores extraños o distintos en el grano.

Mantener grano húmedo por cortos períodos de tiempo.

- Reducir la actividad acuosa en el grano (agua “libre”-más disponible)

- Reducir los procesos metabólicos de la semilla (tasa de respiración y producción de calor).

- Disminuir el desarrollo de insectos y microorganismos – hongos.

- Eliminar olores objetables que desprenden los granos por humedecimientos y fermentaciones.

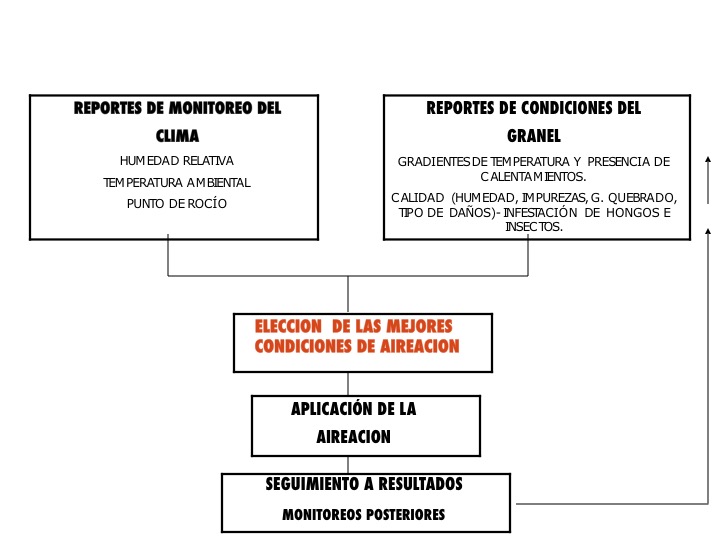

- Si el aire tiene 70% o menos de HR siempre se podrá usar lógicamente en la medida que su temperatura sea inferior a la del grano, ya sabiendo que el aire seco hace perder humedad al grano.

- Cuando la diferencia de temperatura del aire y del grano sea 5ºC o más, siempre se podrá usar el aire para enfriar aún cuando el mismo este cerca de saturación (según el caso-apoyarse en tablas de humedad de equilibrio).

- Con mayor diferencial de Tº hay mas riesgos de condensación en techo y paredes.

- No es recomendable desde el punto de vista de la conservación intentar rehumedecer el grano debido a que por la impermeabilidad de la testa-pericarpio la humedad que se gana permanece mas en forma superficial-disponible para hongos e insectos.

- Basarse en tablas de humedad de equilibrio y tomando en cuenta (T y HR del aire así como la T y H del grano).

- Lo que nunca se debe hacer es interrumpir el proceso, (hasta que se estabilicen las temperaturas) ya que crearemos masas de grano con temperaturas desiguales lo que provocará migraciones de humedad dentro de la misma. Esto es relativamente cierto ya que cuando se insufla el frente de transición avanza hacia arriba y por diferencias de densidad, el aire caliente tenderá a subir , no a bajar, por lo tanto es poco el aire que se mezclara con las partes altas del silo o bodega.**

EL PROBLEMA SI ES MAYOR SI SE APLICA AL AIRE POR EXTRACCIÓN Y SE DETIENE EL PROCESO DE INYECCIÓN CONTINUAMENTE…

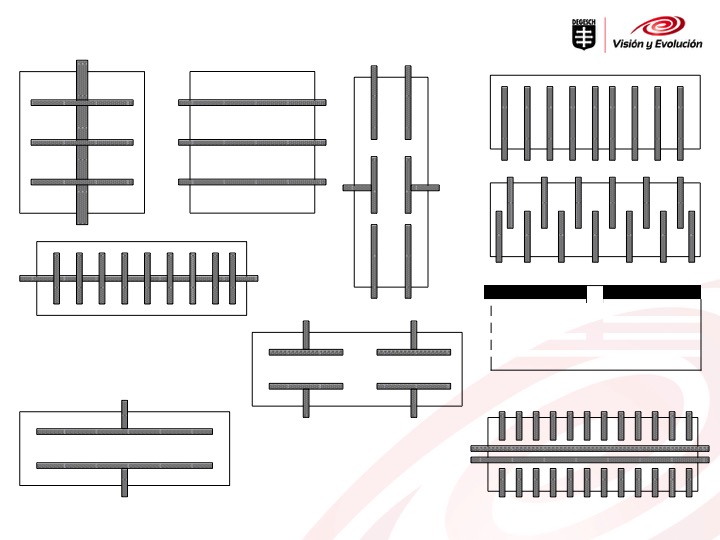

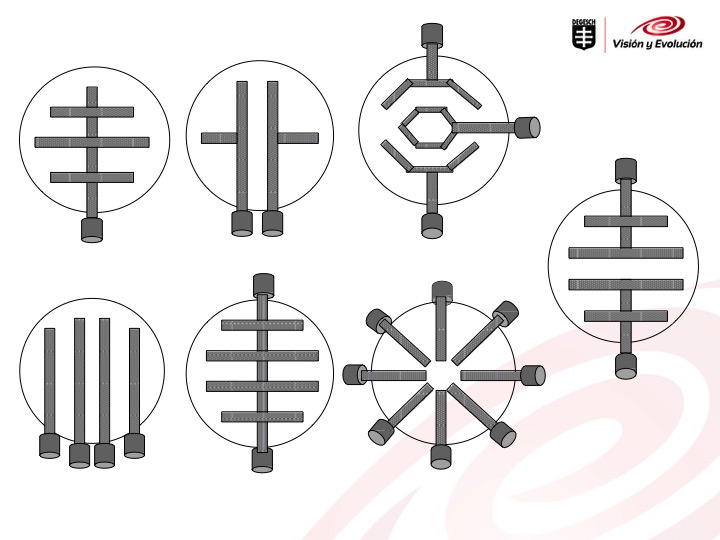

- Ductos principales con área seccional de un pie cuadrado por cada 1000 pies cúbicos por minuto, ó 929 cm² por cada 28 m³/min de volumen de aire.

- Distancia entre ductos tal que el aire llegue a todas las áreas antes de salir por la parte superior.

- Ductos laterales deben estar separados de las paredes del almacén.

- Área seccional de los ductos laterales debe ser igual al total del área seccional del ducto principal.

- Ductos y pisos perforados deben tener al menos un 10% del área total con perforaciones de 3/32 (según c/grano) de pulgada uniformemente espaciadas.

- Longitud del ducto por ventilador no debe ser mayor de 30 metros.

- Velocidad máxima del aire para el cálculo de un sistema de ductos debe ser de 4 m/seg y la velocidad de entrada a la tubería de 8 m/seg. (variar-crecer-ancho del ducto si es necesario reducir la presión en el). Q=AxV

- Que exista un motor para cada ventilador.

- Que tenga controles para la operación de los ventiladores.