Equipo de Protección Individual

Se puede definir EPI como cualquier equipo que el trabajador use y que tenga como fin el brindar una protección eficaz frente a los riegos a los que se esta expuesto, no deben convertirse en otro riesgo o generar molestias innecesarias para el desarrollo de su labor.

Los EPIs para en trabajo en altura son herramientas de gran tecnología que permiten al trabajador realizar su tarea de forma segura y eficiente. Todos los Equipos de Protección Personal para trabajo de altura deben cumplir con normas técnicas nacionales e internacionales que garanticen las características técnicas de los mismos.

Los equipos más importantes que son utilizados en los trabajos de altura se agrupan de la siguiente manera:

El arnés es el elemento principal de todo sistema de restricción de movimiento, detención de caídas, de posicionamiento bajo tensión o de acceso por cuerdas, permite dar soporte al cuerpo y distribuir las cargas que se puedan presentar durante el trabajo o al detener una caída.

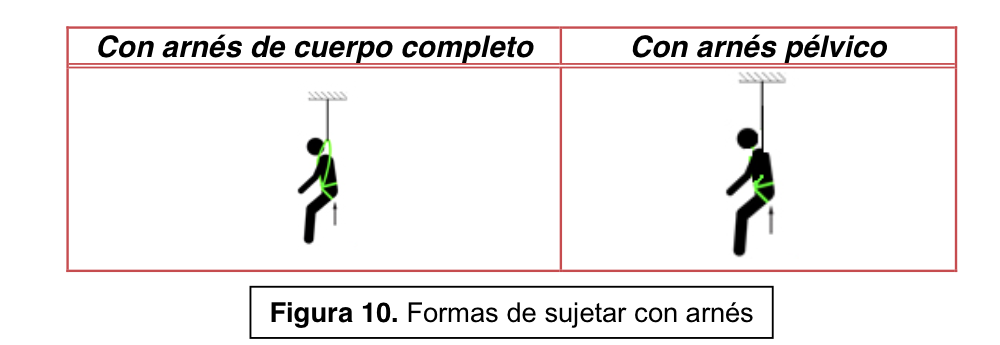

El arnés de cuerpo completo evita que un trabajador suspendido inconsciente deje caer su tronco hacia atrás y genere un sobre estiramiento de las vértebras lumbares debido a la no tensión de los músculos abdominales, este tipo de arnés distribuye las cargas en los muslos, la pelvis, el pecho y los hombros.

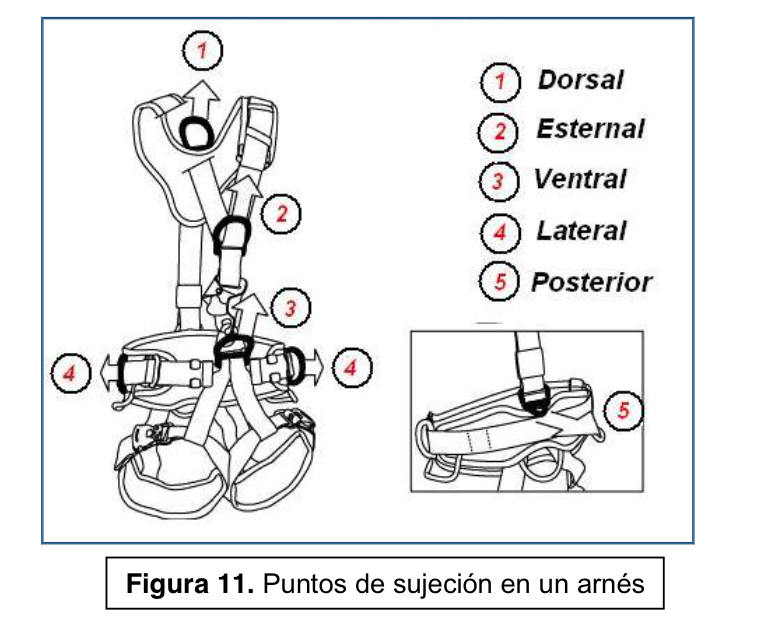

Los arneses de cuerpo completo pueden tener distintos puntos de sujeción dependiendo de las tareas para las que haya sido diseñado, pero todos deben contar como mínimo con el punto dorsal.

Los puntos de sujeción de un arnés (Ver Figura 11) 6 para trabajo de altura debe tener una resistencia mínima de 22.2 kN, el ancho de las correas que soportan el cuerpo debe tener como mínimo 41 mm para generar una buena área de contacto y no generar presión excesiva, y los hilos de las costuras deben ser de distinto color al material base para facilitar su inspección perió dica.

El material de trabajo no debe ser sujeto directamente al arnés para evitar lesiones a la hora de una eventual caída o movimiento brusco, por lo cual cada trabajador debe contar con un porta herramientas adecuado.

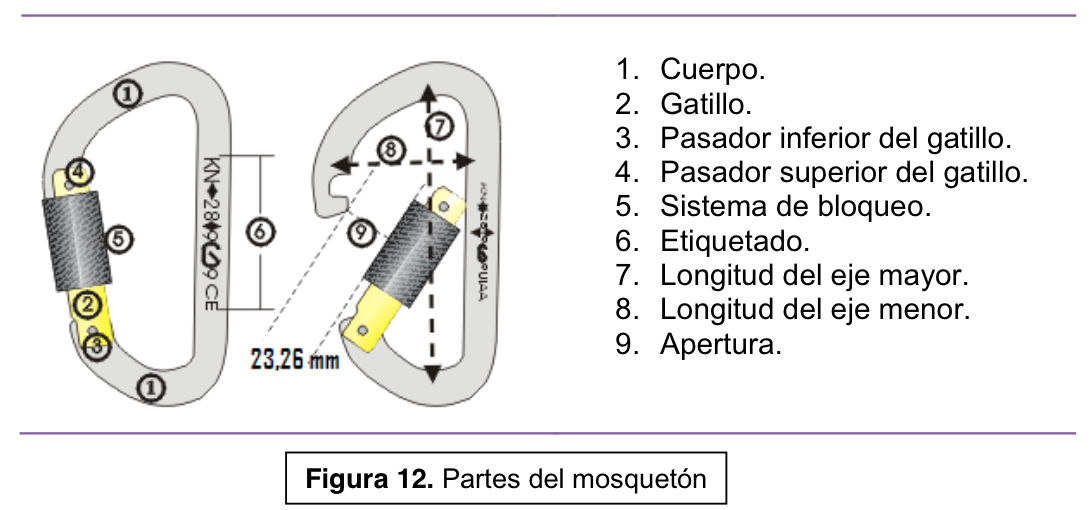

Los mosquetones son conectores metálicos que cuentan con un sistema de apertura y cierre que les permite unir elementos para generar distintas combinaciones.

Actualmente la legislación colombiana solo permite el uso de mosquetones automáticos que se bloqueen solos una vez sean manipulados por el operario, esto evita que el mosquetón se abra accidentalmente o debido al olvido del operario.

Los mosquetones deben tener un resistencia mínima certificada de 22.2 kN y ser fabricados en acero.

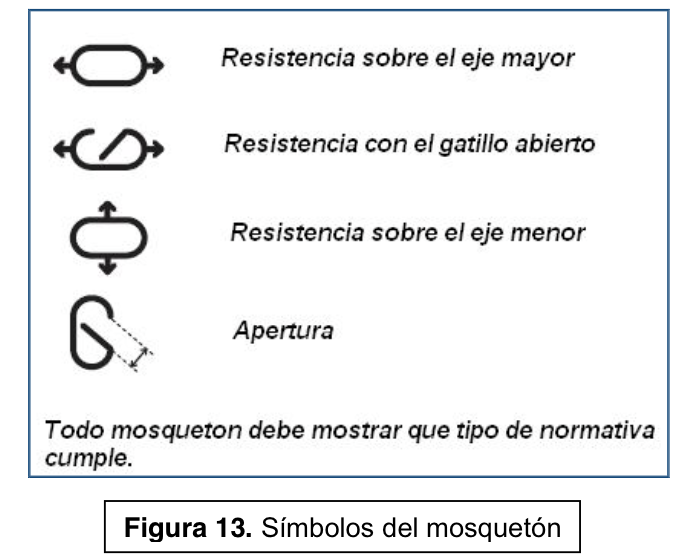

En la parte de etiquetado los mosquetones deben mostrar información referente a resistencias de trabajo, la normativa bajo la cual fueron fabricados y probados y seriales para su proceso de trazabilidad (Ver Figura 13).

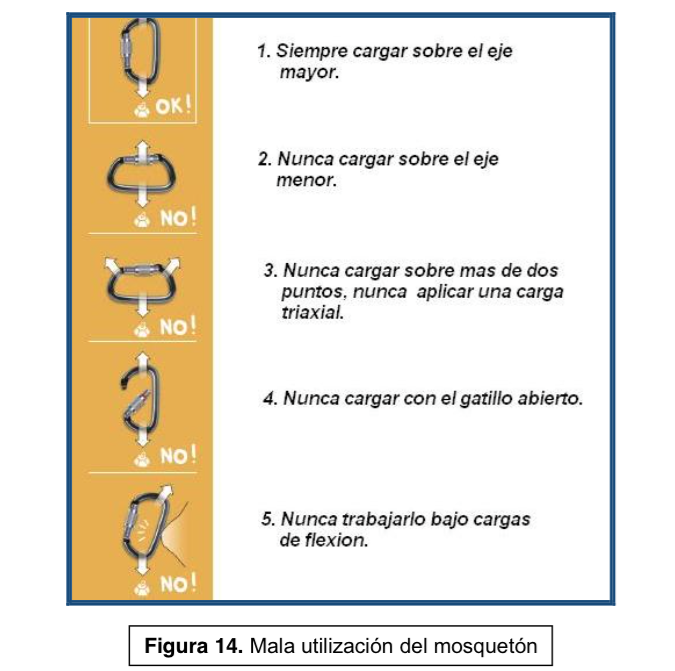

Para garantizar la resistencia que indica el fabricante del mosquetón, este debe trabajar siempre de la forma recomendada que es sobre su eje mayor, forma en que soporta la mayor carga. A continuación se muestran esquemas de cómo no deben trabajar los mosquetones: (Ver Figura 14)

Para situaciones que no necesitan manipulaciones continuas otra opción de conexión es la utilización de los Maillones que son piezas de forma de eslabón de cadena que cuentan con sistema de rosca que requiere de una llave fija para su apertura y cierre.

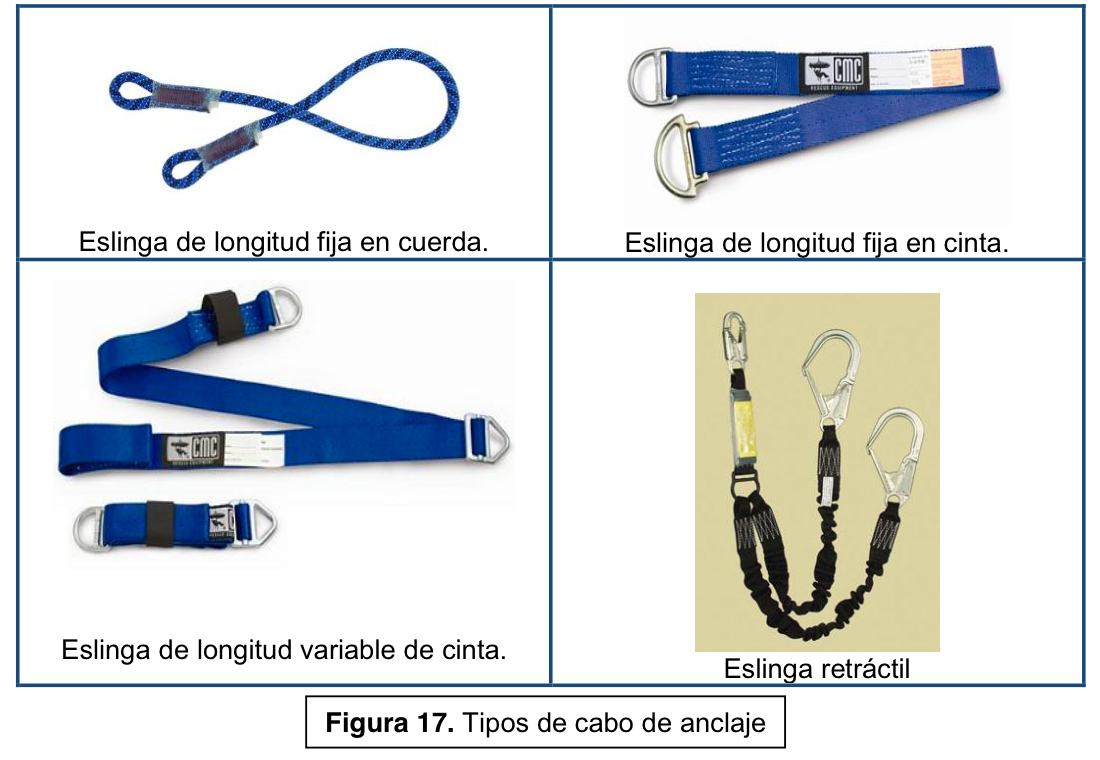

Los cabos de anclaje o eslingas están fabricados generalmente en material textil como cintas planas o cuerdas y se encargan de conectar al trabajador a otros EPIs, a líneas de vida o distintos puntos de anclajes.

Los cabos de anclaje no deben permitir una caída de más de 1.8 metros; por eso, ésta es su longitud máxima permitida dependiendo de su aplicación, deben restringir el movimiento del trabajador, mantenerlo posicionado o detener su caída. Los tipos de cabos de anclaje más comunes son:

En el comercio se consiguen sistemas de eslingas con mosquetones incluidos, en parejas o con absorbedores de energía.

Las de mosquetones incluidos buscan reducir el número de elementos de conexión y las de parejas facilitan el proceso de cambiar de punto de anclaje sin dejar al operario desconectado de los sistemas de anclaje. Antes de soltar un cabo el operario fija el otro para que así siempre se encuentre anclado.

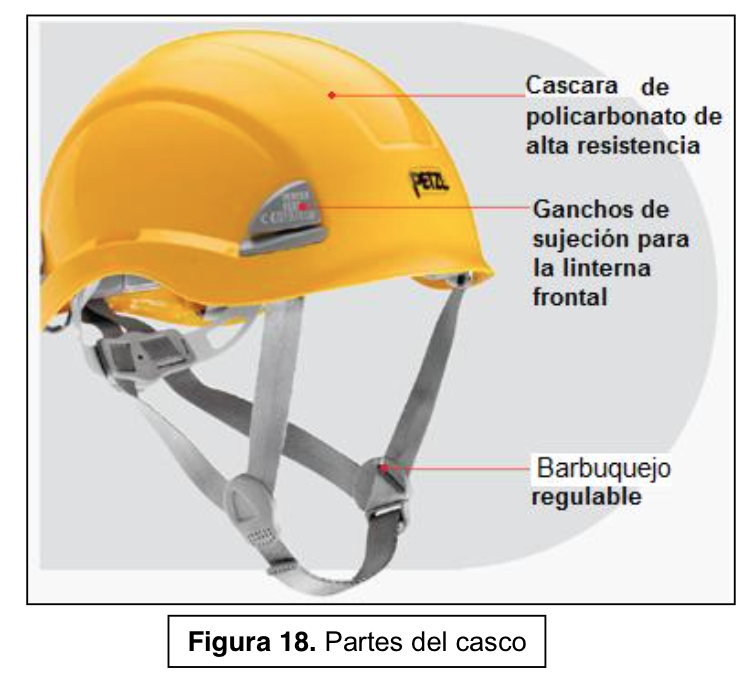

Los cascos son elementos obligatorios para todo tipo de trabajo en altura y protegen la cabeza del trabajador de golpes debidos a caídas de objetos, contra estructuras, o partes de la infraestructura en la que se desarrolla el trabajo.

Hay estadísticas que muestran que el uso del casco puede elevar la probabilidad de sobrevivencia a una caída de altura en un 60%.

Actualmente los cascos (Ver Figura 18) son fabricados en materiales polimétricos y los más comunes son el policarbonato o el ABS, y dependiendo de la aplicación se puede exigir que el material y el diseño del caso cumplan con normas para protección eléctrica.

Las cuerdas empleadas para los trabajos de altura son de dos tipos:

A.Cuerdas dinámicas: utilizadas solo cuando el operario está expuesto a caídas durante el montaje de los sistemas de seguridad definitivos; estas se caracterizan por su gran elasticidad. (Trabajos que exponen al trabajador a un factor de caída superior a 1)

B.Cuerdas semi estáticas que son las que se utilizan para la gran mayoría de las situaciones de trabajo.

Los diámetros de cuerdas más comunes son de 10 a 13 mm y fabricadas principalmente en materiales sintéticos como poliamidas o poliéster. Para algunas aplicaciones especiales puede ser usado el kevlar para situaciones que exigen muy altas resistencias. Sin embargo comercialmente se consiguen cuerdas semi estáticas que pueden tener diámetros varíales entre los 9 y los 16mm, estos diámetros extremos son utilizados para casos atípicos.

Las cuerdas se pueden clasificar en dos tipos según la norma EN 1895 dependiendo de su resistencia a la tracción bajo carga aplicada lentamente: cuerdas tipo A con una resistencia mínima de 22kN y tipo B con resistencia de 18KN.

Las cuerdas que siempre se deben utilizar para sujetar o evitar la caída de un trabajador deberán ser cuerdas tipo A, las cuerdas tipo B se dejaran para izado de carga o aplicaciones similares.

Las características de una cuerda son las siguientes:

|  Resistencia estática: |

|---|

| Se trata de la fuerza bajo la cual la cuerda se rompe cuando es sometida a una tracción lenta. Las cuerdas de tipo A deben resistir como mínimo 22kN y las de tipo B como mínimo 18kN. |

| Número de caídas: |

|---|

| Es el número de caídas (de tipo factor 1) mínimo que es capaz de soportar una cuerda antes de romperse. El número de caídas se determina con la ayuda de un dispositivo que reproduce una caída de tipo factor 1, con nudos en ocho en los extremos de la cuerda. La cuerda se somete a choques a intervalos de 3 minutos y debe resistir 5 caídas sucesivas con una masa de 100 kg para las cuerdas de tipo A y de 80 kg si son de tipo B. |

| Fuerza de choque: |

|---|

| Se trata de la fuerza que se transmite a una persona, al mosquetón y al punto de anclaje durante una caída. La fuerza de choque indicada por el fabricante es la obtenida durante una caída de tipo factor 0,3 con una masa de 100 kg para las cuerdas de tipo A y de 80 kg para las cuerdas de tipo B. |

| Alargamiento cuerda estática: |

|---|

| Se trata del alargamiento que sufre la cuerda entre una carga de 50 kg y una carga de 150 kg. El alargamiento de una cuerda semiestática nunca debe sobrepasar el 5%. |

| Encogimiento al agua: |

|---|

| Se trata del porcentaje de encogimiento que sufre la cuerda cuando se sumerge en el agua durante 24h antes de su primera utilización. |

| Encogimiento de la cuerda: |

|---|

| Antes de la primera utilización de una cuerda semiestática (en madeja o bobina), es necesario encogerla para obtener su longitud exacta: para ello es necesario mojar la cuerda con agua templada y después dejarla secar (es preferible mojar y secar las cuerdas directamente en la bobina, siempre que sea posible). |

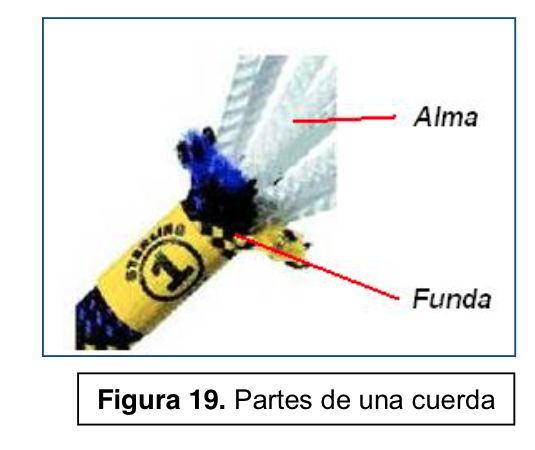

Las cuerdas tiene dos partes, la funda que tiene como objetivo proteger de rozamiento, humedad y demás elementos que podrían llegar a entrar en contacto con la cuerda y el alma que son las fibras que realizan todo el trabajo de soportar la carga.

Figura 19. Partes de una cuerda

Si durante la inspección se notan desgastes significativos en la funda la cuerda debe ser sacada de trabajo inmediatamente.

Si al tocar toda la extensión de la cuerda se encuentra alguna secció n que muestre una reducción del diámetro es muestra que el alma o parte de las fibras que la conforman tiene daños y debe ser sacada de trabajo inmediatamente.

Durante la vida útil, la cuerda siempre se debe proteger de sustancias químicas, trabajo bajo carga sobre aristas cortantes, no se deben pisar, no deben ser almacenadas húmedas, se debe secar a la sombra nunca expuesta al rayo directo del sol.

Una cuerda debe ser dada de baja después de 5 años de ser fabricada sin importar su uso, a los dos años si tiene un uso regular, y al año si su uso es muy frecuente. También debe ser desechada si soporta una caída de tipo factor 2 (solo para cuerdas estáticas y semi estáticas).

Puede que las cuerdas o demás EPIs mantengan sus características después de algunos sucesos que por recomendación de los fabricantes signifiquen el fin de vida útil del producto, pero como existe una alta probabilidad de daño en el trabajo de altura no se debe dejar nada al azar y se deben desechar.

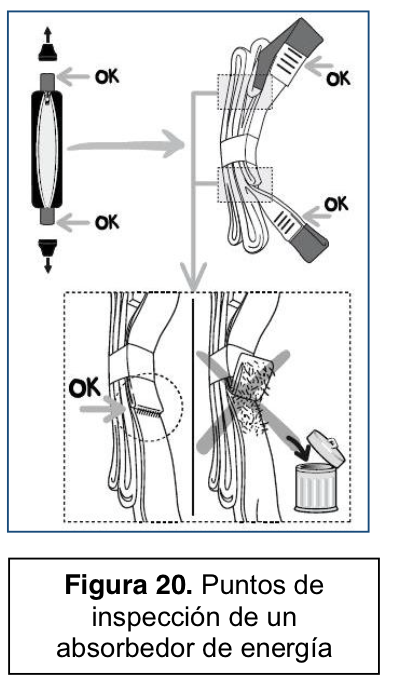

Los absorbedores de energía son fusibles mecánicos que tiene como objetivo disipar parte de la energía que podría trasmitirse al cuerpo del trabajador durante una caída.

Son sistemas de cintas textiles (Ver Figura 20) cosidas entre ellas que cuando soportan una fuerza mayor de 4.5N se comienzan a romper las costuras de una forma controlada buscando que cada hilo al romperse absorba energía que podría ser trasmitida al cuerpo del trabajador.

Al incluir un absorbedor de energía en la cadena de seguridad de un trabajador, se debe tener en cuenta la longitud final del sistema después de fallado, para así determinar la distancia de detención necesaria para que el trabajador quede suspendido y no se golpe contra la superficie inferior de trabajo.

Los absorbedores de energía deben ser inspeccionados periódicamente y deben ser sacados de trabajo cuando presenten deterioro en sus costuras o hayan detenido una caída de un trabajador, asíno se haya desplegado bajo la carga.

Para algunas tareas específicas en altura se requiere el ascenso por cuerda. Los sistemas de ascensión son sistemas mecánicos que se bloquean sobre la cuerda al tirar de ellos y se deslizan sobre la mima cuando se empujan hacia arriba.

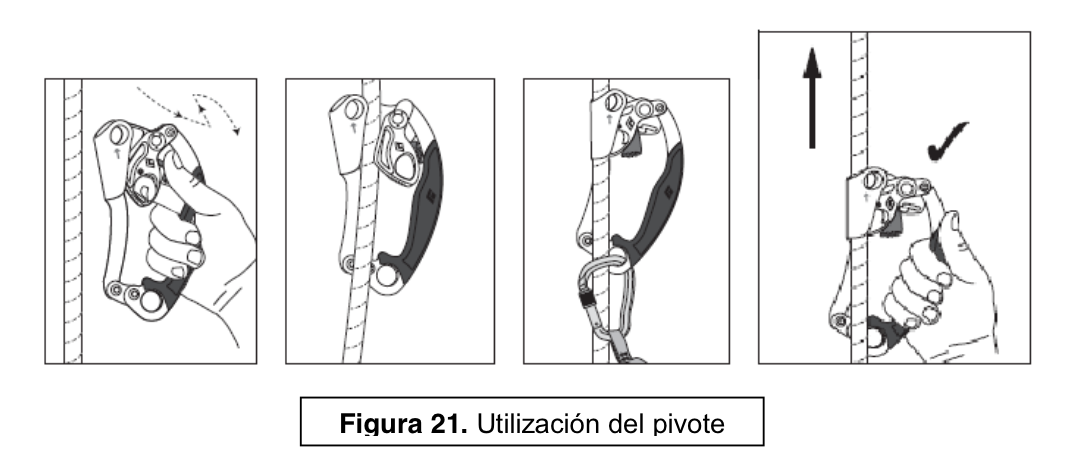

Estos sistemas utilizan una leva que pivota (Ver Figura 21) 10presionando la cuerda contra un pared interna del sistema cuando se tira de el. Al bloquearse el sistema ofrece un punto de apoyo intermedio sobre la cuerda para fijar EPIs o sistemas para realizar alguna de las tareas propias de los trabajos de altura.

Para acceder a algunos espacios el trabajador debe descender por cuerdas fijas trasmitiendo la carga a los puntos de anclajes superiores.

El principio de funcionamiento es sencillo: el sistema genera rozamiento entre sus partes y la cuerda para permitir controlar el descenso, y cuando se requiere bloquea el sistema manteniendo al trabajador posicionado sobre la cuerda de trabajo y con la posibilidad de desarrollar la actividad requerida.

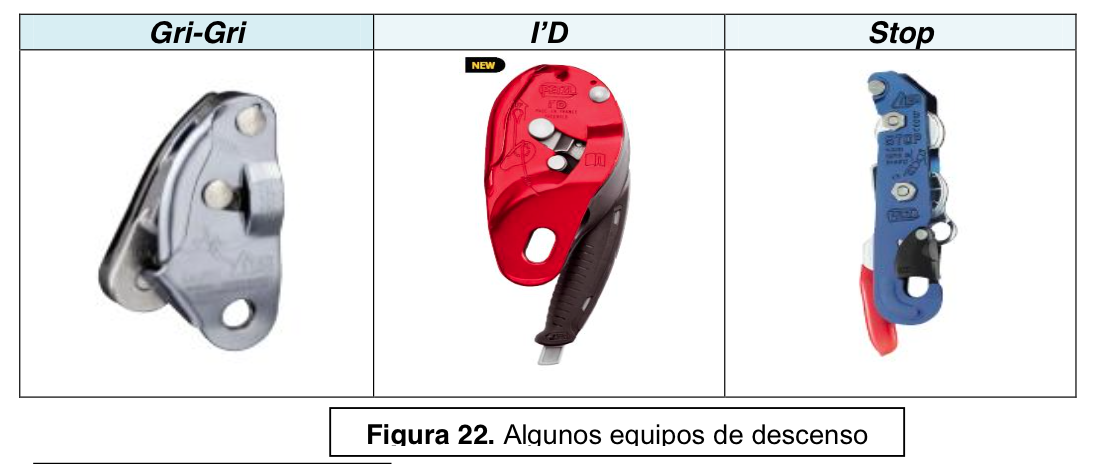

Estos son algunos de los más conocidos en el mercado. Todos estos equipos deben ser seleccionados de tal manera que cumplan con las normativas exigidas y que garanticen la compatibilidad entre ellos y los demás EPIs. (Ver Figura 22) 11.

Uno de los principios básicos del trabajo en altura es siempre permanecer anclado a los EPIs y durante el ascenso o descenso por cuerdas siempre se deben tener dos líneas, uno de trabajo a la que se esta trasmitiendo la carga y otra que es la línea de seguridad que solo trabaja cuando la línea de trabajo falla. Este principio implica que cada una de las líneas debe estar anclada a puntos distintos y cada uno de los puntos debe soportar como mínimo 22kN.

Los sistemas bloqueadores de caída son sistemas que se accionan de forma automática cuando se le aplica una carga repentina debido a una caída o a un fallo de la línea principal.

Lo sistemas de anticaída pueden trabajar sobre sistemas de guayas (cables de acero) como en torres de telecomunicaciones o postes de alta tensión o sobre cuerdas en montajes temporales como

los de las construcciones o limpiezas de fachadas.

Los sistemas para fijarse sobre cables de acero deben ser compatibles (Ver Figura 23) con diámetros de 8 a 9 mm y deben contar con un sistema que permita utilizar un mosquetón automático de seguridad para anclar al trabajador al sistema de seguridad.

A estos sistemas se deben poder conectar absorbedores de energía para evitar lesiones en el trabajador al detener una caída.